下町の風情が堪能できる足立区千住関屋町。 葛飾北斎の富嶽三十六景にも描かれ、当時は「関屋の里」という観光名所だった場所です。

一口に靴工場といっても大きさやタイプはさまざまですが、こちらはロット、特注、修理を三本柱として日々稼働している小規模の製造工場。 中に入るとコンパクトなスペースに靴づくりを担う職人さんが5人ほど、それぞれの持場で作業していました。

まず最初に見せていただいたのはアッパーと呼ばれる靴の甲の部分。

靴に使う革をデザインごとに裁断(革抜き)業者さんに送り、戻ってきたものを工場で仕分けします。

今度はそれを製甲業者さんに渡し、ミシンがけなどにより甲の形が出来上がったものをこちらの工場で組み立てることになります。

アッパーが出来上がっていれば靴の完成まで一週間から10日ほどかかりますが、革抜きからはじめるとするとさらにその倍くらいの時間が必要だとか。

靴づくりに欠かせない革の入手は一時期より難しくなってきているとのこと。

巨大工場を数多く持つ中国の台頭や国内の景気低迷がその原因だそうです。

また業界全体の問題として、靴づくりに関わる人々の高齢化が進んでおり、事業の存続、世代交代など直面している壁は決して小さいものではありません。

また業界全体の問題として、靴づくりに関わる人々の高齢化が進んでおり、事業の存続、世代交代など直面している壁は決して小さいものではありません。

靴の土台となる型はすべてプラスチック製ですが、昔の名残りで今も木型と呼ばれています。

木型とアッパー、さらに接着剤を塗った中底、かかと部分に装着される固い芯(カウンター)、先芯をセットして下ごしらえが完了。

それらをトーラスターという機械でつま先の方から釣込みます。

靴全体のバランスが決まるという最も重要な工程です。

時間が経つにつれ革も固まってくるため、調整が必要な場合は蒸し器に入れて柔らかくします。

靴づくりは想像以上にスピード勝負です。

かかとの方はヒールラスターという別の機械でつま先と同様に釣込みます。

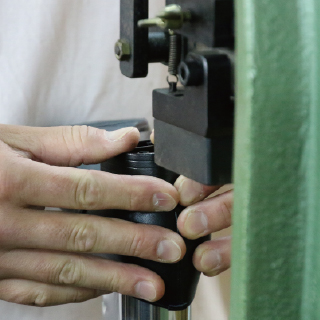

細かい手作業はその見た目からワニと呼ばれる専用工具を使います。

革を引っ張ったり、叩いたりと靴づくりの現場においてはこのワニが大活躍します。

靴底を接着して一段落。

このように各パーツを接着剤でくっつけていく作業をセメンテッド方式というそうです。

あとは形を落ち着かせるために木型を入れたまま数日経つのを待ちます。

あとは形を落ち着かせるために木型を入れたまま数日経つのを待ちます。

いよいよ仕上げの作業です。

木型を抜いて、専用のヒール打ち機でヒールを打ち込み、リフトをはめれば靴の完成です。

今回、靴づくりの現場を一通り見たことで、各工程における作業の内容がよくわかりました。

こだわりや履き心地、また納期や修理方法といったお客さまに伝える情報にも厚みが増すと思います。